Accueil / Technique Acier

- Technique

Aspects techniques

Retrouver les informations essentielles pour compléter votre demande d’homologation de garantie

- Technique

Aspects techniques

1. Description de l’ouvrage - Singularités constructives

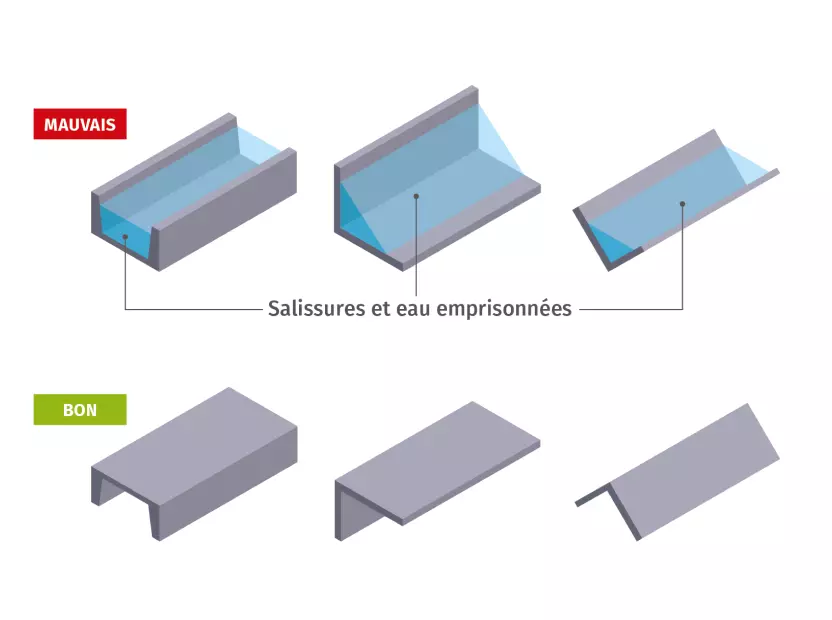

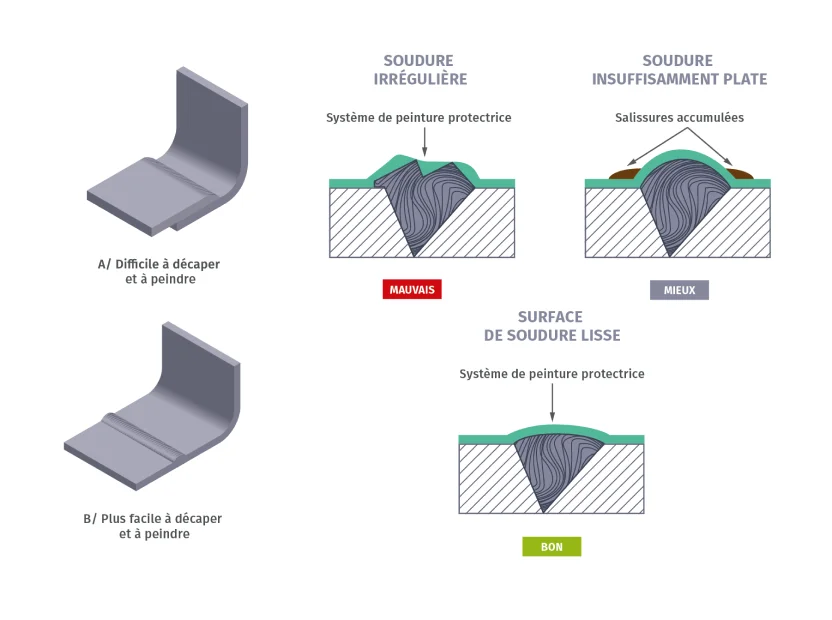

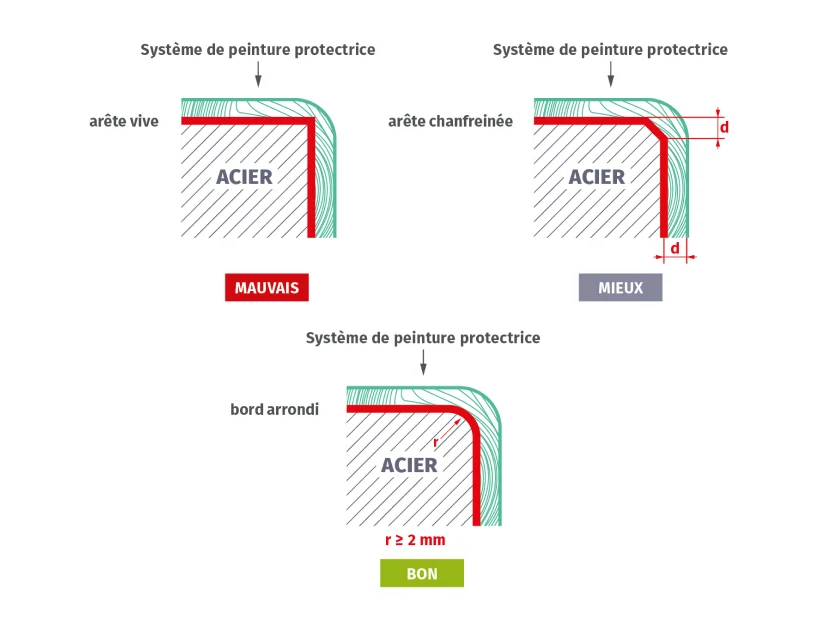

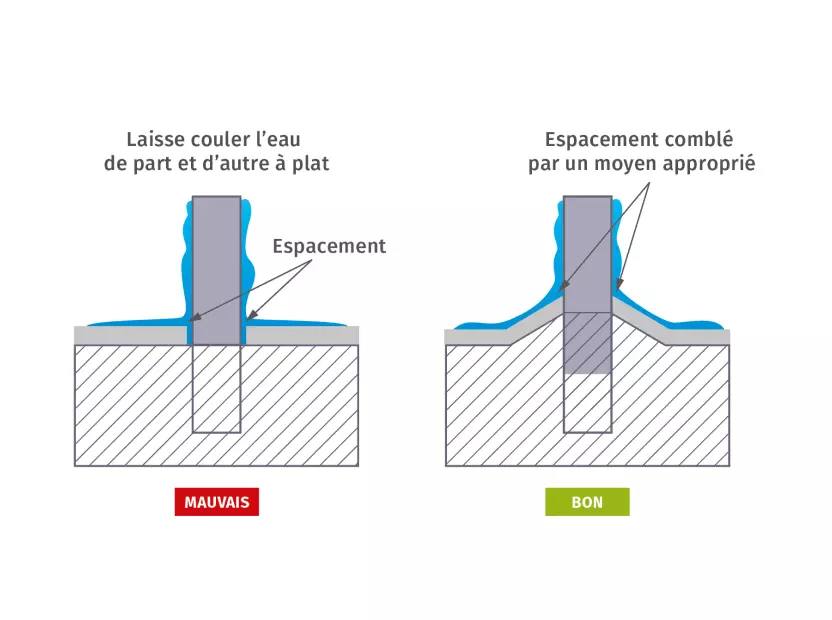

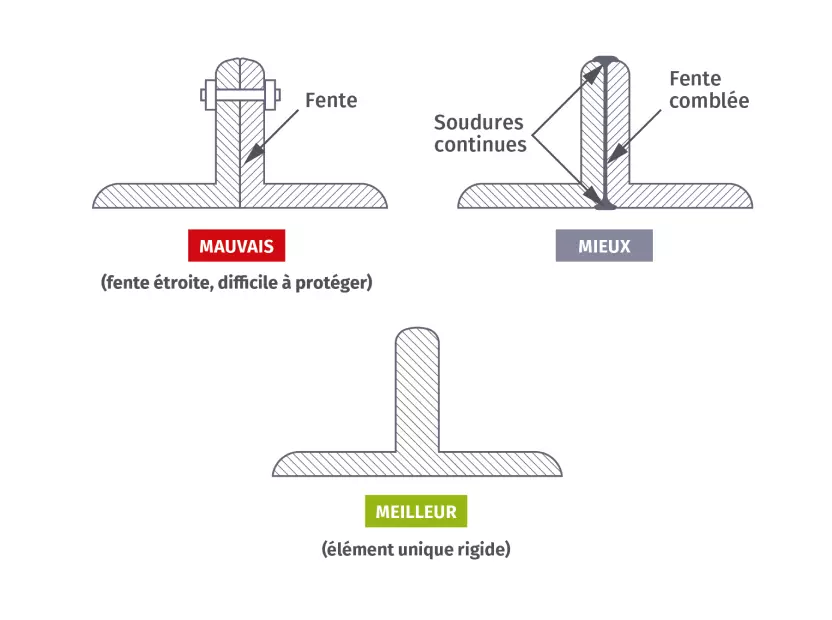

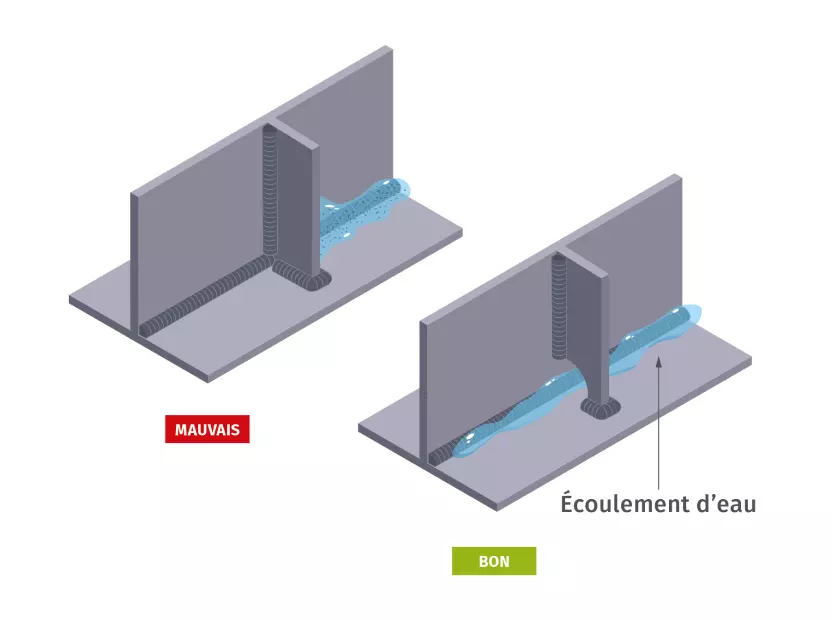

- Les singularités (ou dispositions constructives) sont des éléments de la structure de l’ouvrage susceptibles de comporter des difficultés d’accès ou de rétention d’eau ou de polluants.

- De telles zones peuvent s’avérer difficiles à traiter, ce qui implique des précautions ou des traitements particuliers pour assurer la protection efficace de ces surfaces.

- La norme NF EN ISO 12944-3 est le document de référence consacré aux dispositions constructives.

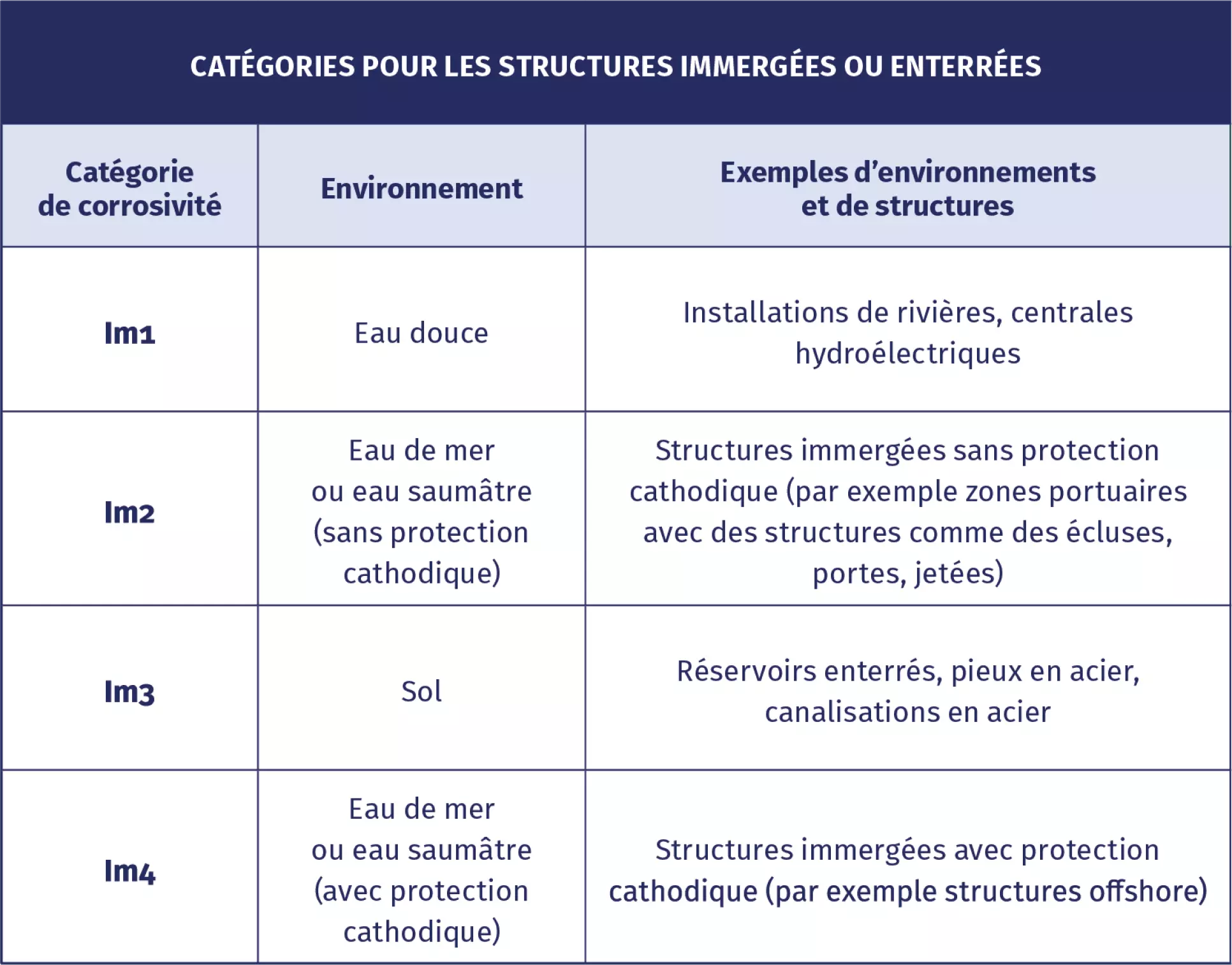

2. Environnement - Catégorie de corrosivité

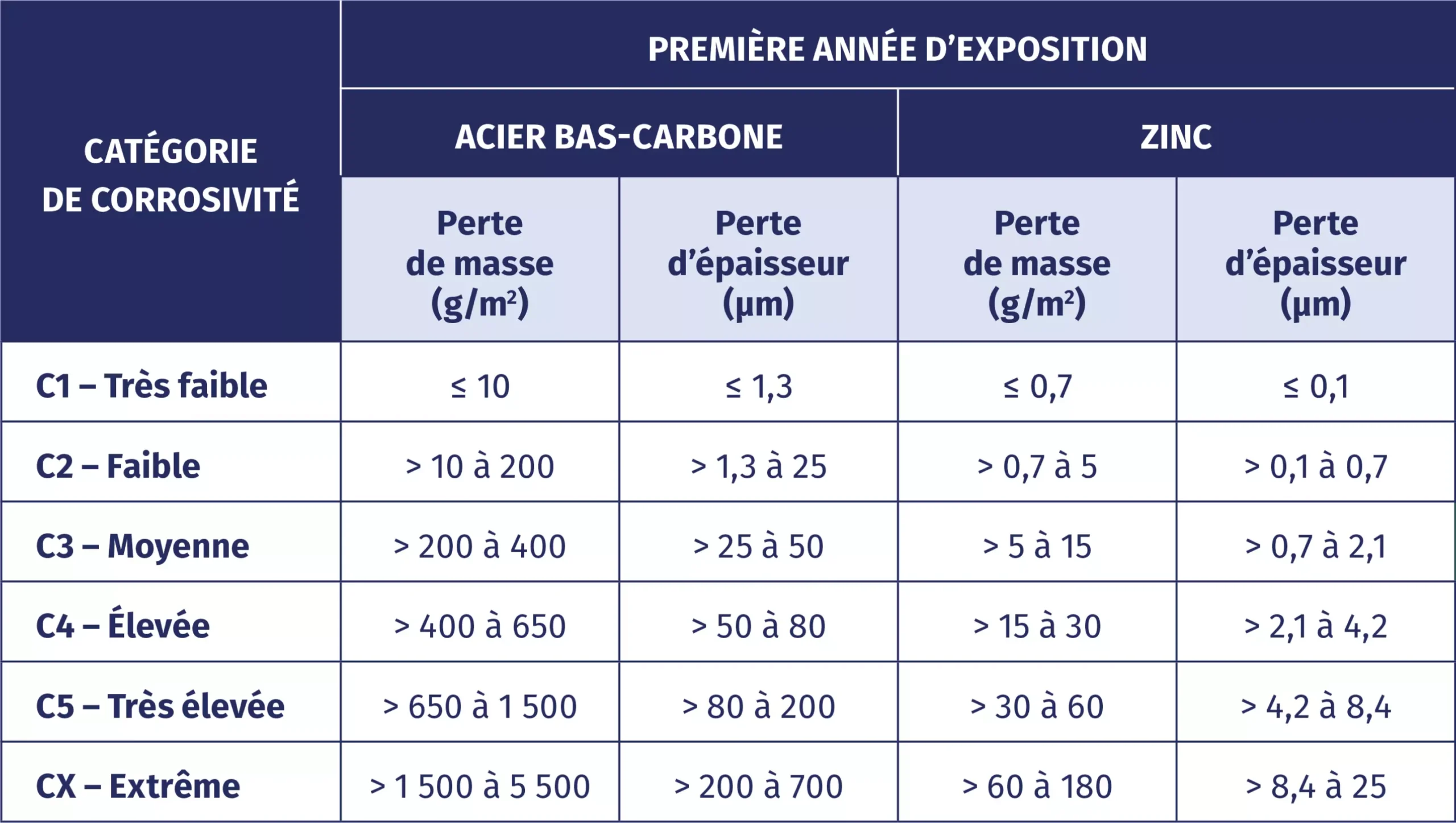

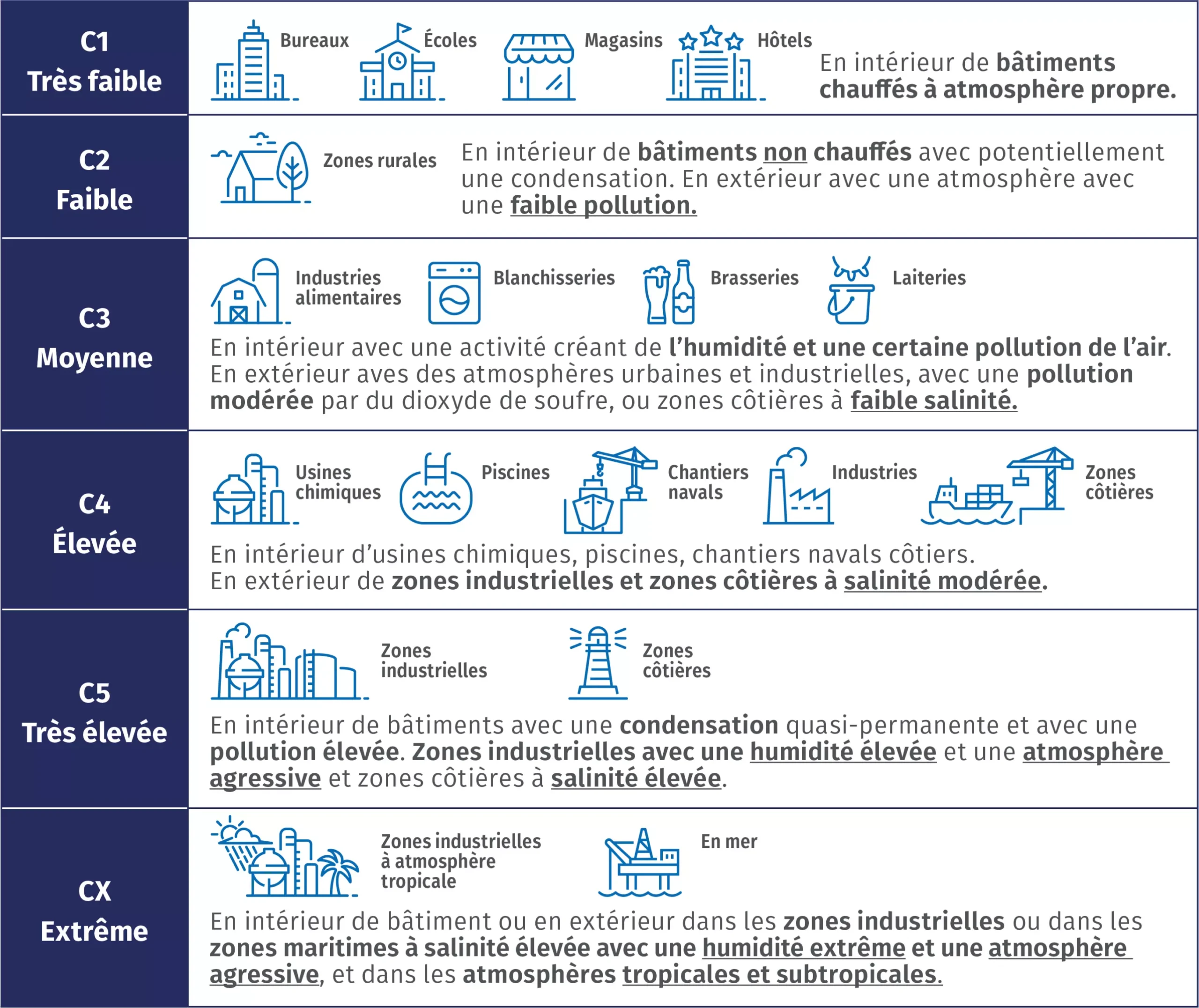

- L’environnement peut avoir un fort impact sur l’évolution des structures et des surfaces, notamment en acier : vieillissement, dégradations.

- La corrosivité de l’environnement d’un ouvrage prend en compte de nombreux facteurs et sa détermination se mesure à l’aide d’échantillon témoin selon la norme NF EN ISO 9226.

3. Travaux réalisés - État de surface & préparation de surface

État de surface

- État initial de rouille

- Degré d’enrouillement

- Clichés d’enrouillement

- Il est nécessaire de réaliser un examen visuel du subjectile afin d’identifier les défauts éventuels qui pourraient être préjudiciables à la protection anticorrosion qui sera appliquée.

- Il est nécessaire de réaliser un examen visuel du subjectile afin d’identifier les défauts éventuels qui pourraient être préjudiciables à la protection anticorrosion qui sera appliquée.

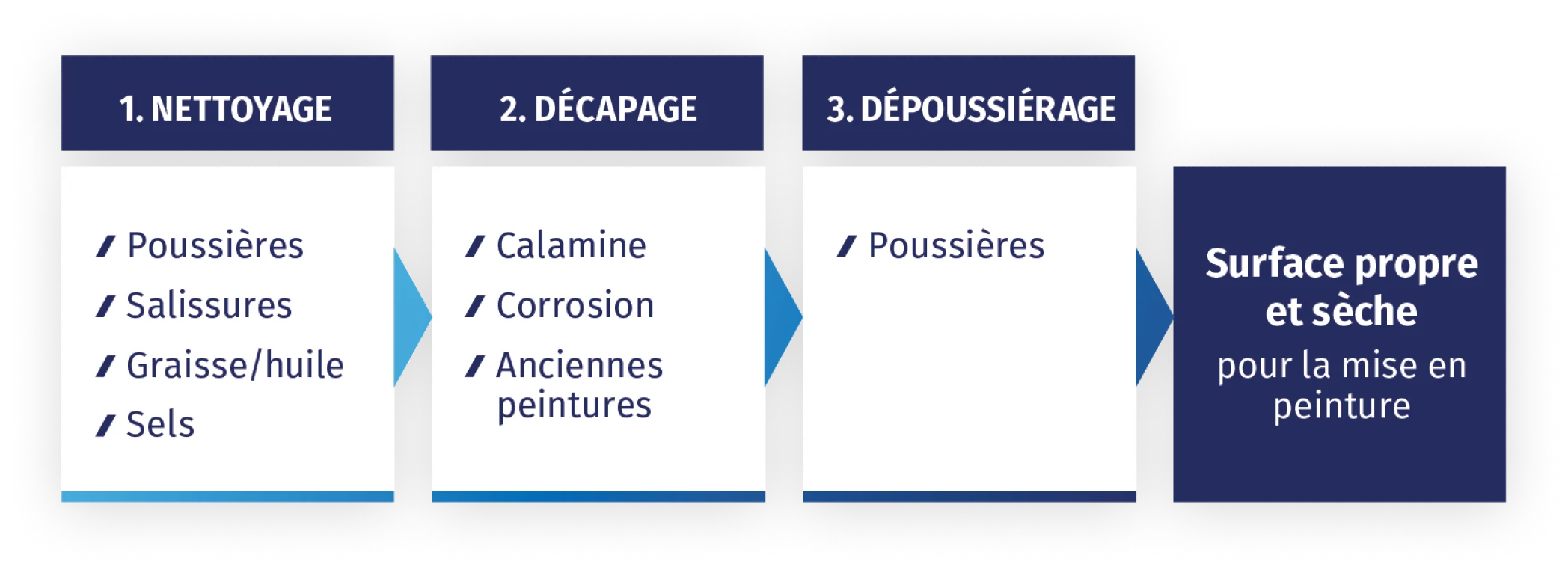

Préparation de surface

- L’objectif de la préparation de surface est d’éliminer toute matière ou contaminants qui affecteraient la protection anticorrosion ou qui seraient à l’origine de la corrosion.

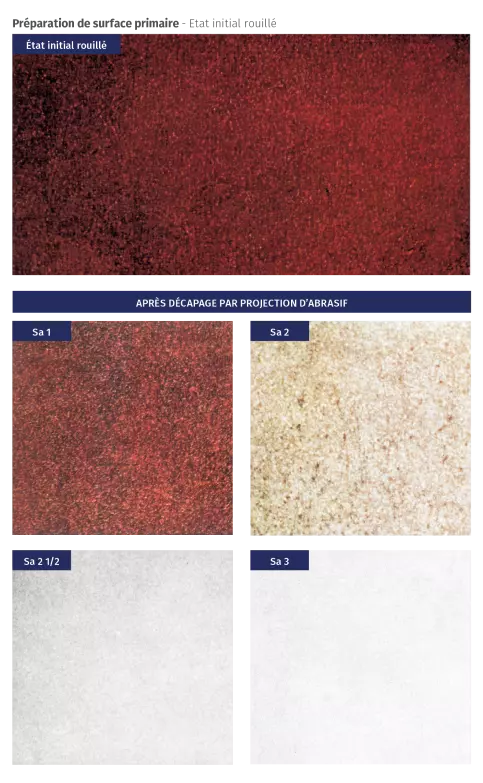

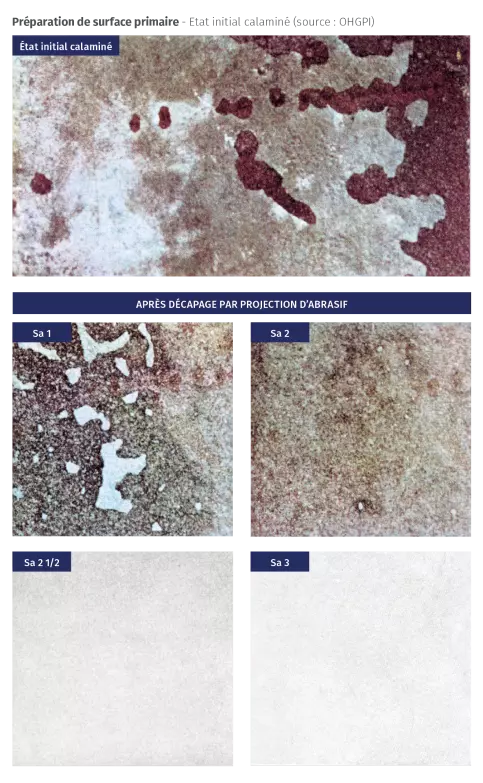

Décapage par projection d’abrasifs

-

Degré de soin

Préparation primaire -

Degré de soin

Préparation secondaire -

Rugosité

du subjectile - Clichés

- La norme NF EN ISO 12944-5 exige un degré de préparation de surface minimal Sa 2 ½, une préparation plus soignée peut être requise selon la fiche technique du fabricant ou pour des systèmes certifiés.

- La rugosité du subjectile est un élément importante pour l’adhérence du film de peinture sur le support.

- La rugosité est évaluée à l’aide d’un comparateur viso-tactile

Décapage à l’eau sous pression

- On utilise le décapage à l’eau sous pression pour éliminer les polluants ou les anciens revêtements (anciens fonds) à la surface de l’acier.

- Cette préparation de surface ne crée pas de rugosité, ni ne la modifie à la surface du subjectile.

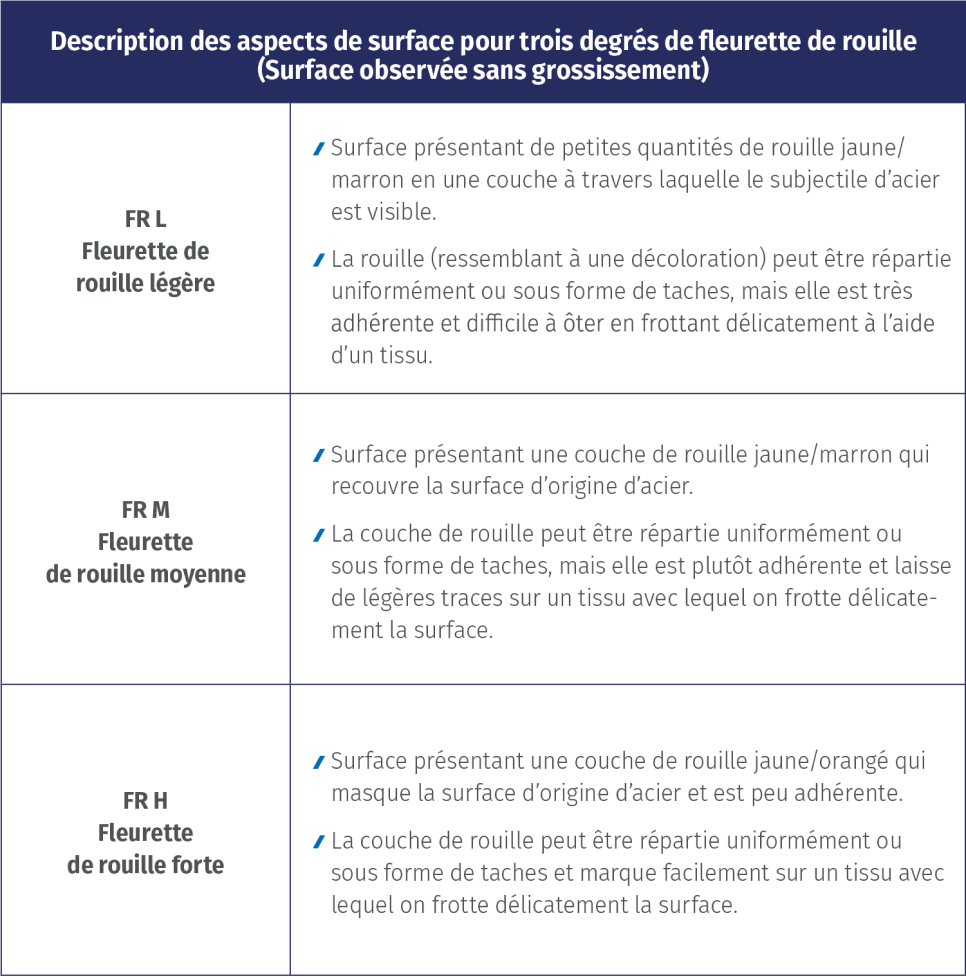

- L’utilisation d’eau peut entrainer une oxydation très rapide de l’acier mis à nu après décapage. On emploie le terme de « flash rusting », « oxydation flash », ou « fleurette de rouille » pour désigner ce phénomène.

Préparation de surface – Autres préparations

- Préparation des imperfections

- Acier galvanisé

- Acier métallisé

- P1 Préparation légère : aucune préparation ou prépération minimale requise avant application de la peinture.

- P2 Préparation soignée : la plupart des imperfections sont corrigées.

- P3 Préparation très soignée : le subjectile est net de tout imperfection visible importante.

- La préparation de surface d’une galvanisation neuve se fait par nettoyage et dégraissage, éventuellement suivis d’un dérochage mécanique ou chimique. Certains défauts font l’objet de traitements spécifiques.

- En maintenance d’une galvanisation, la protection à appliquer dépend de l’épaisseur résiduelle de l’alliage fer-zinc adhérent (limite à 30 µm). La préparation de surface implique un nettoyage avec lavage, dégraissage et brossage, éventuellement suivi d’un dérochage mécanique ou chimique.

- Pour une métallisation neuve, il faut appliquer une couche bouche-pores, afin de permettre le dégazage de la métallisation qui est un revêtement poreux, et éviter un dégazage ultérieur une fois le système appliqué.

- La maintenance d’une métallisation peut se limiter à l’avivage de l’éventuel revêtement dégradé avant une nouvelle application de peinture, avec le cas échéant, une réparation localisée des zones oxydées. Si la corrosion est généralisée, la métallisation est à éliminer par décapage.

4. Système de peinture anticorrosion

- Composition des peintures

- Système de peinture

- Choix d’un système

- Mode d’application

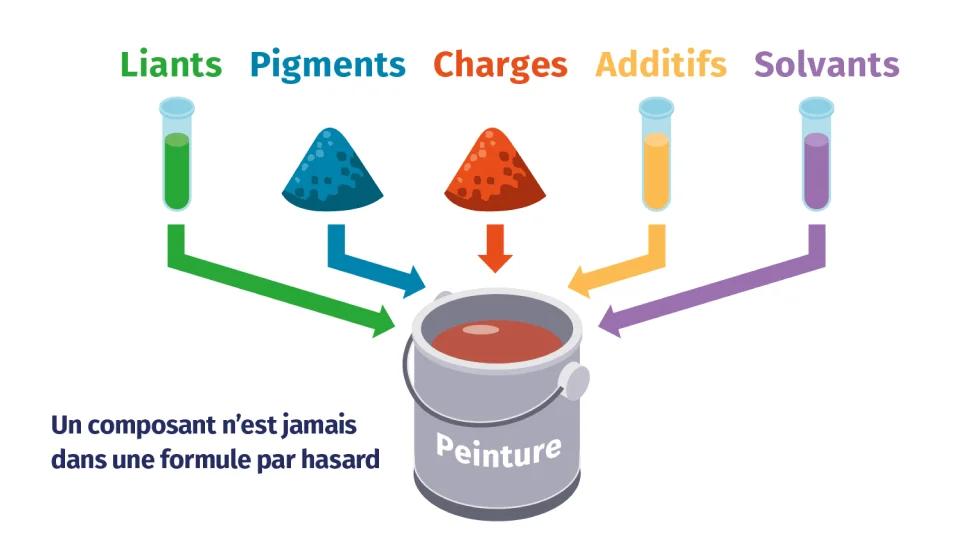

- Une peinture est un mélange liquide complet comprenant de 5 à 25 constituants appelées matières premières et formant un film continu après séchage/durcissement sur le support sur lequel il est appliqué.

- La composition des peintures comprend 5 groupes de constituants qui ont chacun une fonction bien définie.

- Une peinture présente des caractéristiques (densité, extrait sec, …) et des performances qui sont liées à la nature chimique de ses composants, en particulier de ses liants (epoxy, acrylique, polyuréthane, silicate, …).

- La norme NF EN ISO 12944-5 définit des systèmes de peintures génériques par catégorie de corrosivité et selon la durabilité recherchée.

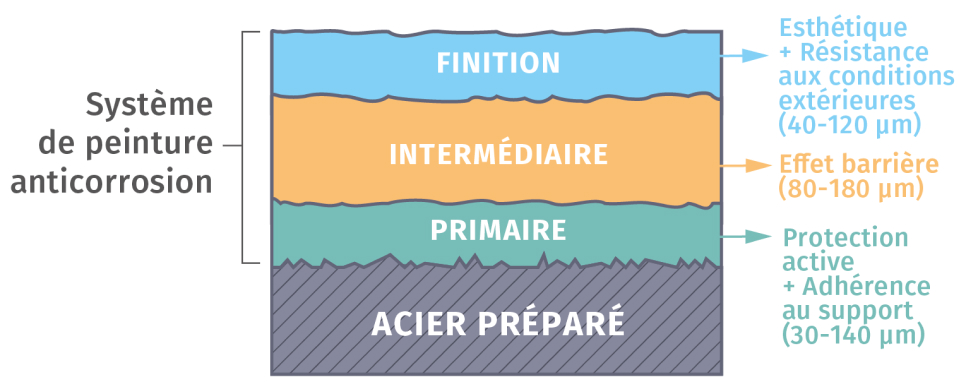

- En combinant différentes couches de peinture ayant chacune des fonctions spécifiques, on renforce la protection du support. Cette combinaison est appelée “système”, son rôle est d’assurer la protection d’un subjectile en présence d’un milieu ambiant également déterminé.

- Traditionnellement un système est constitué d’un primaire, d’un intermédiaire et d’une finition.

- L’expérience a montré que les 3 paramètres essentiels permettant d’obtenir une haute durabilité sont :

- le nombre de couches du système

- l’épaisseur totale du système

- la nature chimique du liant

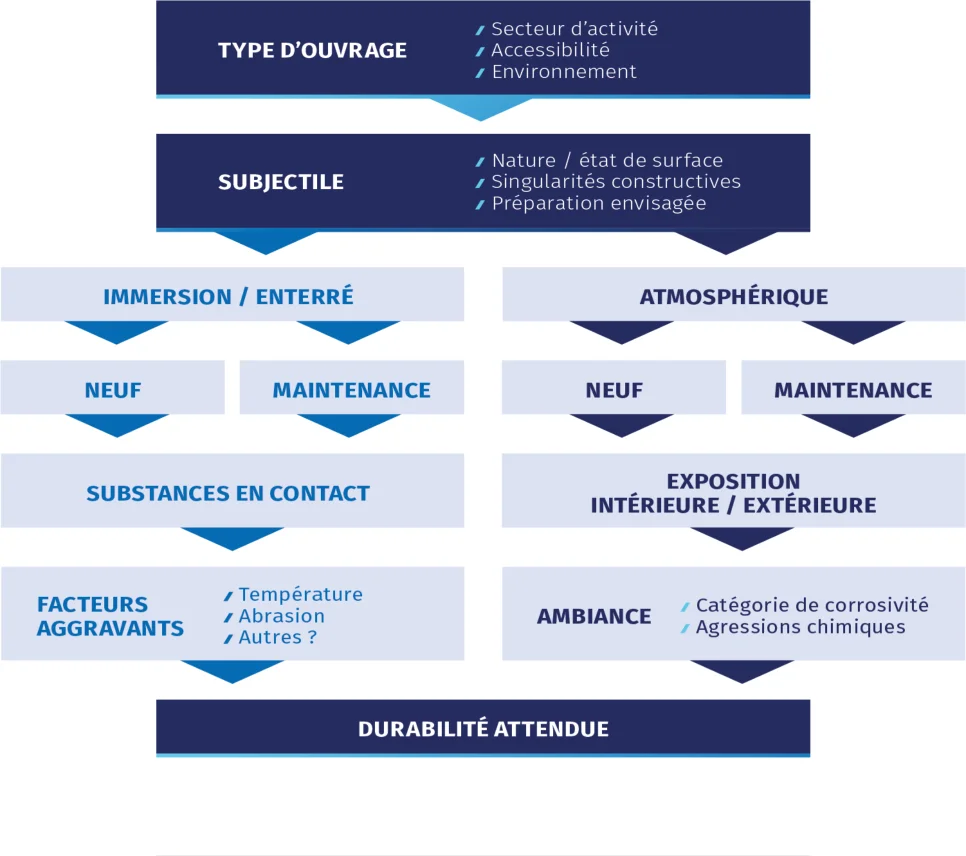

- Il est important de bien analyser et comprendre le besoin du client et ses contraintes par rapport à l’ouvrage à peindre pour déterminer le système le plus adapté.

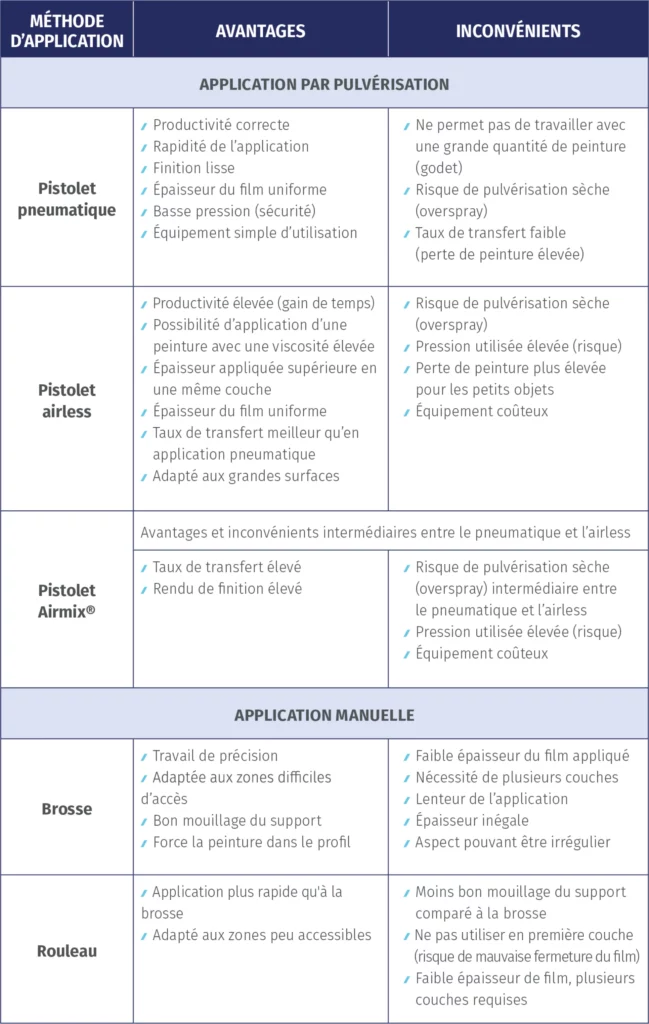

- La méthode d’application la plus couramment utilisée est celle par pulvérisation, avec des équipements tels que des pistolets pneumatiques ou airless, et dans certains cas manuellement avec une brosse ou un rouleau (pré-touche, retouches, …).

- Il est important de se reporter à la Fiche technique du produit.

5. Niveau de qualité requis

- Certification ACQPA

- Réception des épaisseurs

- Cahier des charges

- Certains travaux sont régis par des cahiers des charges spécifiques et nécessitent des certifications ACQPA pour les systèmes de peintures et/ou pour les opérateurs.

- Les certificats délivrés par l’ACQPA visent à attester :

- la performance anticorrosion des systèmes de peinture certifiés répond au minimum à la classe de haute durabilité de la norme NF EN ISO 12944-1;

- La qualification des personnels d’application et leur encadrement attestent de leur degré de maitrise des capacités professionnelles requises en conformité avec les normes NF T30-609-1 et NF T30-609-2;

- La qualification des personnes chargés de l’inspection et du conseil technique.

- Le niveau d’exigence pour la réception des épaisseurs du revêtement doit être spécifiés dans le cahier des charges du maître d’ouvrage.

- Deux normes traitent de ces niveaux de réception : ISO 19840 et NF T30-124

- Lorsqu’un cahier des charges spécifique est mentionné dans une demande d’homologation, ce sont les règles les plus contraignantes en qualité qui s’appliquent pour l’homologation.

- Certains cahiers des charges, pour lesquels des durées de garanties plus longues sont homologables, requièrent une certification ACQPA (ou certification équivalente) pour les produits et les compétences de mise en œuvre.

6. Décision de l'OHGPI

- L’OHGPI examine chaque Fiche Système selon des règles prédéfinies, puis

- soit l’Office formule un avis sur une durée et/ou un cliché égale ou inférieure à la demande. Des réserves ou des commentaires peuvent alors assortir cet avis quant à la portée de cette garantie,

- soit l’Office déclare la garantie non homologable.

- Une fois l’avis d’homologation prononcé pour chaque Fiche Système, la Fiche H est signée électroniquement par le fabricant et l’entrepreneur, puis contre-signée par l’OHGPI. Ceci matérialise l’engagement conjoint de garantie.

- La Fiche H homologuée est ainsi garante de l’adéquation entre travaux proposés et garantie associée.